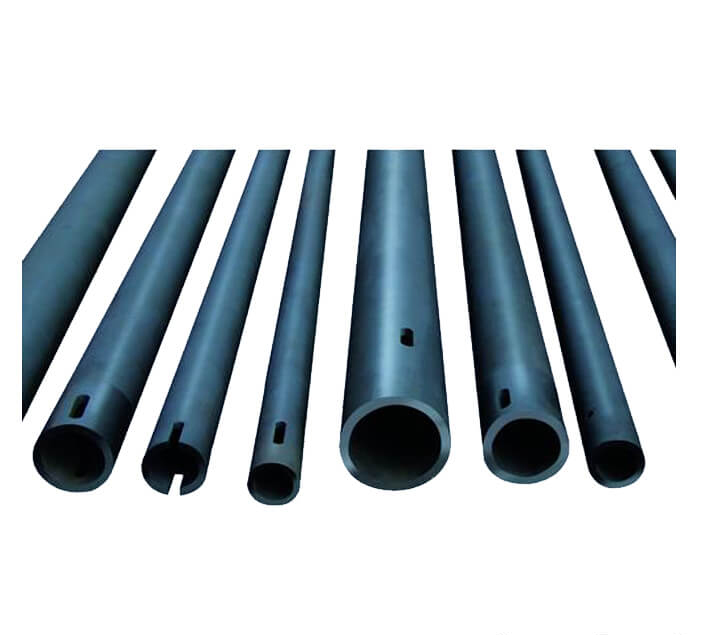

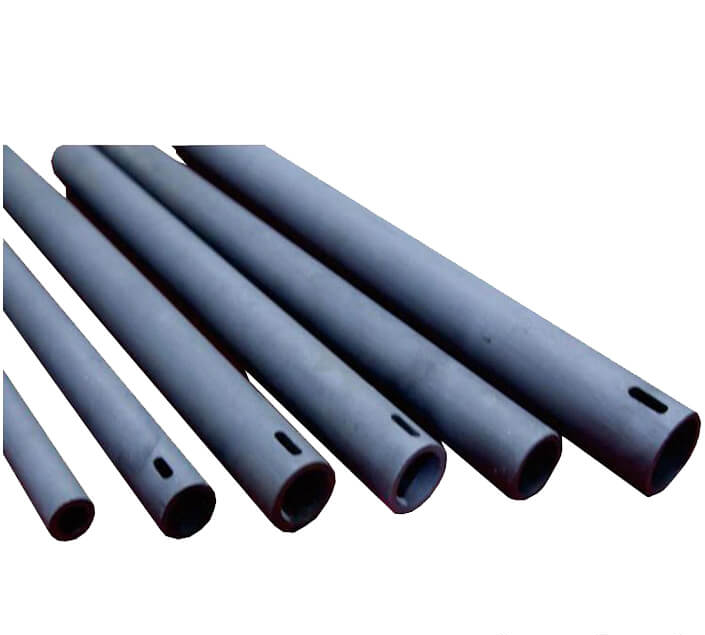

Pendahuluan silikon karbida SIC Ceramic Furnace Rollers

Dalam proses produksi roller tungku keramik, proses pencetakan adalah salah satu bagian penting. Saat ini, produksi roller keramik terutama menggunakan tiga metode pencetakan: grouting, pengepresan isostatik, dan pencetakan ekstrusi. Dalam proses grouting, serbuk keramik diformulasikan menjadi fluid slurry, kemudian diinjeksikan ke dalam cetakan berpori. Kelembaban diserap ke dalam cetakan sehingga membentuk lapisan lumpur yang seragam dengan ketebalan tertentu. Pada saat yang sama, kekuatan tertentu terbentuk dalam proses dehidrasi. Grouting secara fisik memiliki persyaratan yang tinggi pada kinerja lumpur, dan grouting membutuhkan lokasi produksi yang besar, mengakibatkan kerapatan produk yang buruk, intensitas tenaga kerja yang tinggi, dan efisiensi produksi yang rendah. Saat ini aplikasinya kecil dan telah digantikan oleh ekstrusi plastik.

Karakteristik Ceramic Furnace Rollers

Pengepresan isostatik, juga dikenal sebagai pencetakan tekanan hidrostatik, adalah metode pencetakan yang memanfaatkan ketidakmampatan media cair dan transmisi tekanan yang seragam. Dalam prosesnya, bahan pertama-tama akan dibentuk menjadi bentuk tubular pada cetakan roller blank forming, kemudian lapisan skin jacket dibungkus pada permukaan blank dan ditempatkan di hydraulic press. Tekanan ditransmisikan ke kandung kemih melalui cairan, dan kemudian tekanan dikeluarkan dari mesin press hidrolik, dan blanko dapat dikirim untuk pembakaran kiln. Kadar air dari blanko rol penekan isostatik adalah sekitar 1%, dan tekanan pembentukan bisa antara 80-150 MPa, tergantung pada komposisi blanko dan diameter serta panjang blanko rol. Keuntungan dari pengepresan isostatik adalah tidak ada kekeringan dan perubahan bentuk dari blanko, dan kekuatan blanko besar. Kerugiannya adalah investasi peralatan yang besar dan proses produksinya yang rumit. Ekstrusi plastik moulding adalah pemanfaatan gambut yang memiliki ciri plastisitas, setelah melalui proses tertentu mengolah lumpur yang dibuat dari bentuk tubuh tertentu. Proses metode ini adalah sebagai berikut: billet digiling bola, diayak, didehidrasi menjadi kue lumpur dengan pompa lumpur bertekanan tinggi dan filter tekan bertekanan tinggi, atau dihilangkan secara merata oleh bahan baku yang telah diolah sebelumnya dan stasiun pencampur air. Pengaduk lumpur vakum lebih mencampur bahan dan kelembapan dari blanko dan degassing. Ada dua jenis mesin pembentuk plastik, satu adalah ekstruder hidrolik tipe piston, dan jenis lainnya adalah mesin cetak ekstrusi spiral vakum.

Lembar Data Teknis Rol Tungku Keramik

| Item | Unit | Data |

| Max Working temperature | ℃ | 1380 |

| Density | g/cm³ | ≥3.02 |

| Porosity | % | <0.1% |

| Bending Strength | Mpa | 250(20℃) |

| Mpa | 280(1200℃) | |

| Modulus of elasticity | Gpa | 330(20℃) |

| Gpa | 300(1200℃) | |

| Thermal conductivity | W/m.k | 45(1200℃) |

| Coefficient of thermal expansion | K-1×10-6 | 4.5 |

| Rigidity | 13 | |

| Acid alkaline-proof | Excellent |

Produk-produk terkait:

This post is also available in: Arabic English French German Italian Japanese Korean Portuguese, Portugal Russian Spanish