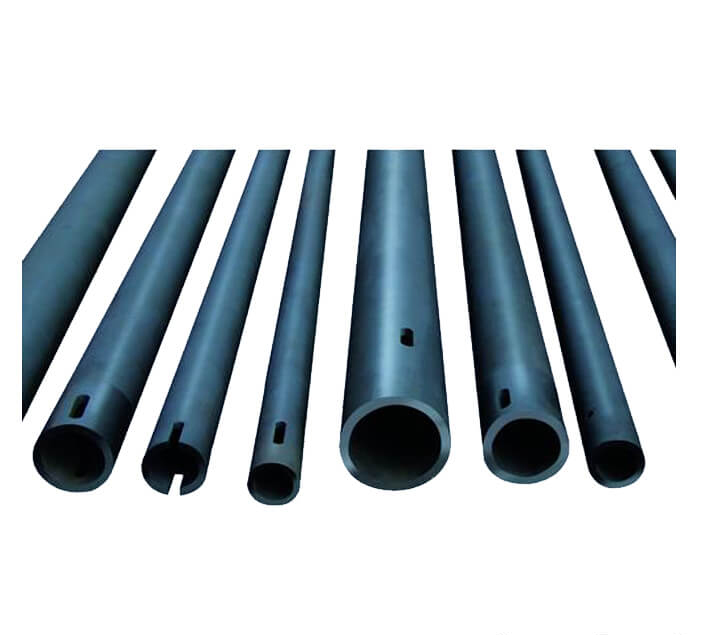

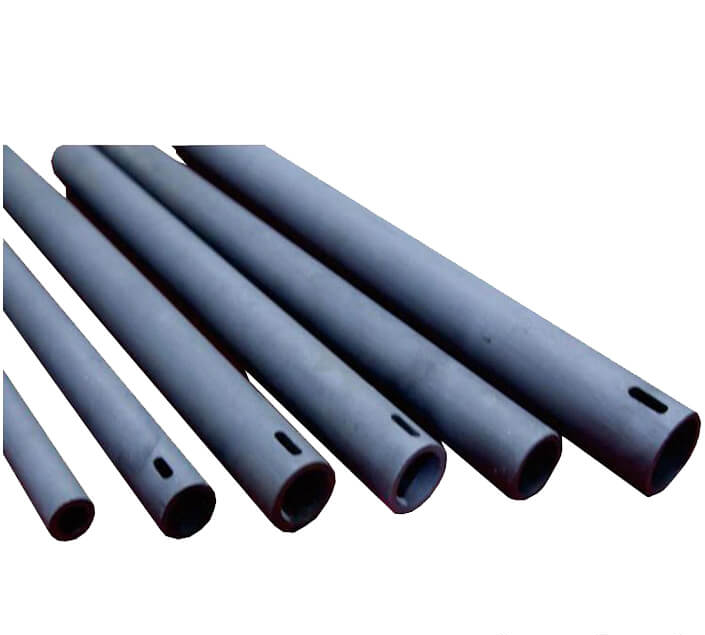

Einführung Siliziumkarbid SIC Keramikofenwalzen

Bei der Herstellung von Keramikofenwalzen ist das Formverfahren eines der Schlüsselelemente. Gegenwärtig werden bei der Herstellung von Keramikwalzen hauptsächlich drei Formverfahren verwendet: Vergießen, isostatisches Pressen und Extrusionsformen. Beim Verfugen wird das Keramikpulver zu einer flüssigen Aufschlämmung formuliert und dann in eine poröse Form eingespritzt. Feuchtigkeit wird von der Form absorbiert, um eine gleichmäßige Schlammschicht mit einer bestimmten Dicke zu bilden. Gleichzeitig bildet sich beim Dehydratisierungsprozess eine gewisse Festigkeit. Das physikalische Verfugen stellt hohe Anforderungen an die Schlammleistung, und das Verfugen erfordert eine riesige Produktionsstätte, was zu einer schlechten Produktdichte, einer hohen Arbeitsintensität und einer geringen Produktionseffizienz führt. Derzeit ist die Anwendung klein und wurde durch Kunststoffextrusion ersetzt.

Eigenschaften SIC Keramikofenwalzen

Das isostatische Pressen, auch als hydrostatisches Druckformen bekannt, ist ein Formverfahren, das die Inkompressibilität eines flüssigen Mediums und die gleichmäßige Druckübertragung nutzt. Dabei wird das Material zunächst auf einer Walzenrohlingform in eine röhrenförmige Form gebracht, und dann wird eine Schicht Hautmantel auf die Oberfläche des Rohlings gehüllt und in eine hydraulische Presse gegeben. Der Druck wird durch die Flüssigkeit auf die Blase übertragen, und dann wird der Druck von der Hydraulikpresse entfernt, und der Rohling kann zum Brennen im Ofen geschickt werden. Der Wassergehalt des isostatischen Presswalzenrohlings beträgt etwa 1%, und der Umformdruck kann abhängig von der Rohlingszusammensetzung und dem Durchmesser und der Länge des Walzenrohlings zwischen 80 und 150 MPa liegen. Der Vorteil des isostatischen Pressens besteht darin, dass die Rohlinge nicht trocken und verformt werden und die Festigkeit des Rohlings groß ist. Der Nachteil ist, dass der Investitionsaufwand groß und der Produktionsprozess kompliziert ist. Kunststoff Extrusionsformen ist die Verwendung von Torf hat eine Plastizitätseigenschaften, nach einem bestimmten Prozess Verarbeitung Schlamm aus einer bestimmten Form des Körpers. Das Verfahren dieses Verfahrens ist wie folgt: Der Knüppel wird kugelgemahlen, gesiebt, durch eine Hochdruckschlammpumpe und eine Hochdruckfilterpresse zu Schlammkuchen dehydratisiert oder durch eine vorbehandelte Rohmaterial- und Wassermischstation gleichmäßig ausgeblendet. Der Vakuum-Schlammmischer mischt die Zutaten und die Feuchtigkeit des Rohlings noch mehr und entgast. Es gibt zwei Arten von Kunststoffformmaschinen, eine ist ein hydraulischer Kolbenextruder vom Kolbentyp und die andere ist eine Vakuumspiralextrusionsformmaschine.

Technisches Datenblatt für Keramikofenwalzen

| Item | Unit | Data |

| Max Working temperature | ℃ | 1380 |

| Density | g/cm³ | ≥3.02 |

| Porosity | % | <0.1% |

| Bending Strength | Mpa | 250(20℃) |

| Mpa | 280(1200℃) | |

| Modulus of elasticity | Gpa | 330(20℃) |

| Gpa | 300(1200℃) | |

| Thermal conductivity | W/m.k | 45(1200℃) |

| Coefficient of thermal expansion | K-1×10-6 | 4.5 |

| Rigidity | 13 | |

| Acid alkaline-proof | Excellent |

Verwandte Produkte:

This post is also available in: Arabisch Englisch Französisch Indonesisch Italienisch Japanisch Koreanisch Portugiesisch, Portugal Russisch Spanisch