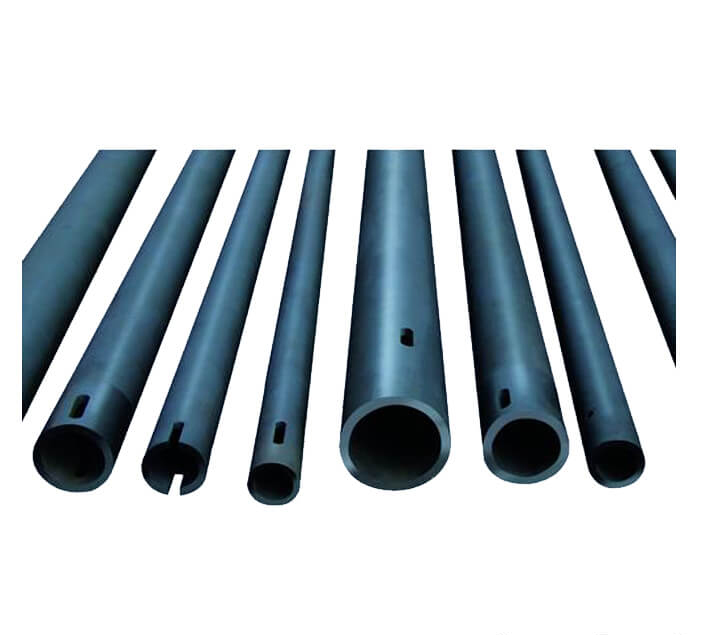

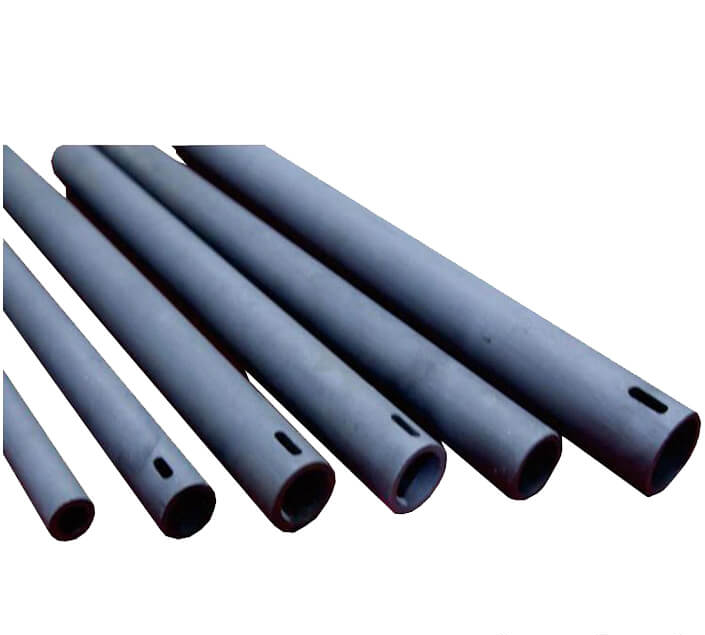

Rouleaux de four en céramique SIC en carbure de silicium

Dans le processus de production du rouleau de four en céramique, le processus de moulage est l’une des parties clés. À l’heure actuelle, la production de rouleaux en céramique utilise principalement trois méthodes de moulage: le jointoiement, le pressage isostatique et le moulage par extrusion. Dans le processus de jointoiement, la poudre céramique est formulée dans une suspension fluide, puis injectée dans un moule poreux. L’humidité est absorbée dans le moule pour former une couche uniforme de boue d’une certaine épaisseur. Dans le même temps, une certaine force se forme dans le processus de déshydratation. Le jointoiement physique a des exigences élevées en matière de performance de la boue, et le jointoiement nécessite un site de production énorme, ce qui entraîne une faible densité du produit, une intensité de main-d’œuvre élevée et une faible efficacité de production. Actuellement, l’application est petite et a été remplacée par l’extrusion de plastique.

Caractéristiques Rouleaux de four céramique SIC

Le pressage isostatique, également connu sous le nom de moulage sous pression hydrostatique, est un procédé de moulage qui utilise l’incompressibilité d’un milieu liquide et la transmission uniforme de la pression. Dans le processus, le matériau sera d’abord formé en une forme tubulaire sur un moule de formage d’ébauche à rouleaux, puis une couche d’enveloppe de peau est gainée sur la surface de l’ébauche et placée dans une presse hydraulique. La pression est transmise à la vessie à travers le liquide, puis la pression est supprimée de la presse hydraulique, et le flan peut être envoyé pour la cuisson au four. La teneur en eau de l’ébauche de rouleau presseur isostatique est d’environ 1%, et la pression de formage peut être comprise entre 80 et 150 MPa, en fonction de la composition de l’ébauche et du diamètre et de la longueur de l’ébauche de rouleau. L’avantage du pressage isostatique est qu’il n’y a pas de séchage et de déformation des flans et que la résistance de l’ébauche est importante. L’inconvénient est que l’investissement en équipement est important et que le processus de production est compliqué. Le moulage par extrusion plastique est l’utilisation de la tourbe a des caractéristiques de plasticité, après un certain processus de traitement de la boue faite d’une certaine forme du corps. Le processus de cette méthode est le suivant: la billette est broyée à boulets, tamisée, déshydratée en gâteau de boue par une pompe à boue haute pression et un filtre-presse haute pression, ou uniformément masquée par une matière première prétraitée et une station de mélange d’eau. Le mélangeur de boue sous vide mélange encore plus les ingrédients et l’humidité de l’ébauche et le dégazage. Il existe deux types de machines de formage de plastique, l’une est une extrudeuse hydraulique à piston, et l’autre type est une machine de moulage par extrusion en spirale sous vide.

Fiche technique des rouleaux de four en céramique

| Item | Unit | Data |

| Max Working temperature | ℃ | 1380 |

| Density | g/cm³ | ≥3.02 |

| Porosity | % | <0.1% |

| Bending Strength | Mpa | 250(20℃) |

| Mpa | 280(1200℃) | |

| Modulus of elasticity | Gpa | 330(20℃) |

| Gpa | 300(1200℃) | |

| Thermal conductivity | W/m.k | 45(1200℃) |

| Coefficient of thermal expansion | K-1×10-6 | 4.5 |

| Rigidity | 13 | |

| Acid alkaline-proof | Excellent |

Produits connexes:

This post is also available in: Arabe Anglais Allemand Indonésien Italien Japonais Coréen Portugais - du Portugal Russe Espagnol