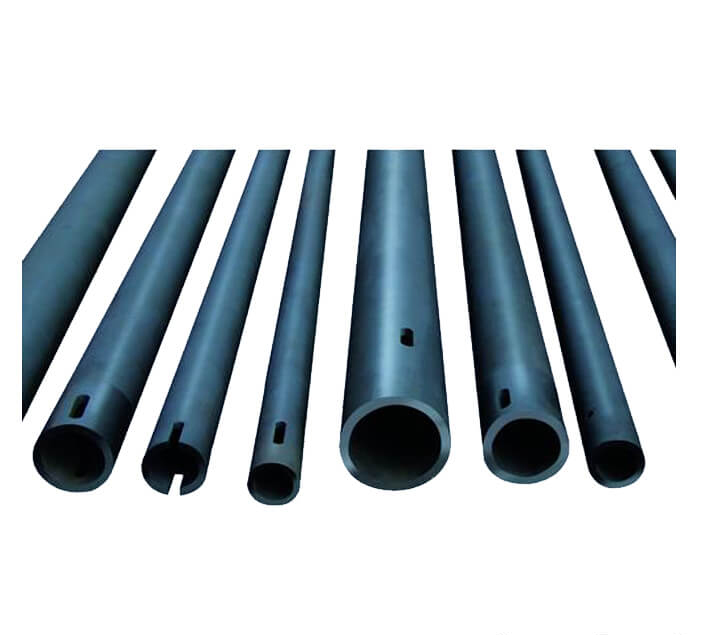

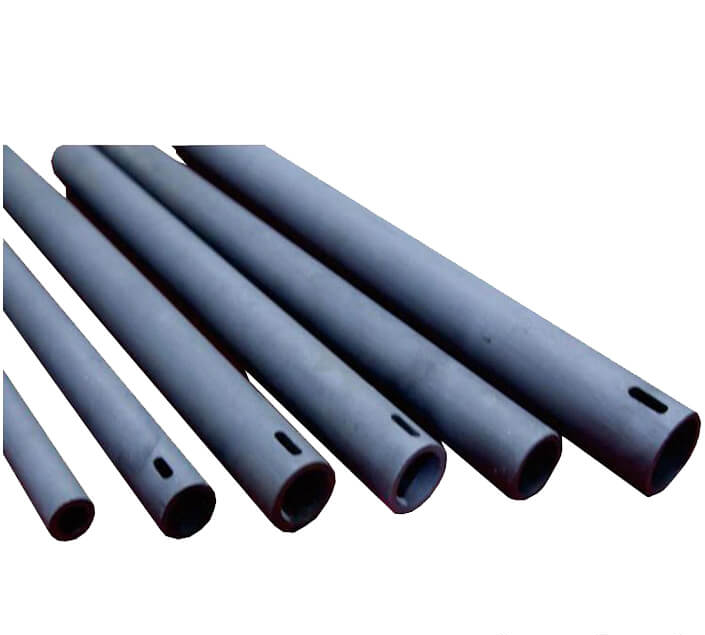

Ролики для керамических печей SIC из карбида кремния

В процессе производства роликов для керамической печи процесс формования является одной из ключевых частей. В настоящее время в производстве керамических валков используются в основном три метода формования: заливка, изостатическое прессование и экструзионное формование. В процессе затирки керамический порошок превращается в жидкую суспензию, а затем вводится в пористую форму. Влага впитывается в форму, образуя однородный слой грязи определенной толщины. При этом в процессе обезвоживания образуется определенная сила. Физическая затирка требует высоких требований к характеристикам бурового раствора, а затирка требует огромной производственной площадки, что приводит к низкой плотности продукта, высокой трудоемкости и низкой эффективности производства. В настоящее время область применения небольшая и была заменена экструзией пластика.

Характеристики Ролики для керамических печей SIC

Изостатическое прессование, также известное как формование под гидростатическим давлением, представляет собой метод формования, в котором используется несжимаемость жидкой среды и равномерная передача давления. В этом процессе материал сначала будет сформирован в трубчатую форму на пресс-форме для роликовой заготовки, а затем на поверхность заготовки будет нанесен слой кожуха и помещен в гидравлический пресс. Давление передается в баллон через жидкость, затем давление снимается с гидравлического пресса, и заготовка может быть отправлена на обжиг в печи. Содержание воды в заготовке изостатического прижимного валка составляет около 1%, а давление формования может составлять 80-150 МПа, в зависимости от состава заготовки, а также диаметра и длины заготовки валка. Преимущество изостатического прессования в том, что нет высыхания и деформации заготовок, а прочность заготовки большая. Недостаток — большие капиталовложения в оборудование и сложный производственный процесс. Пластиковое экструзионное формование — это использование торфа, обладающего характеристиками пластичности, после определенного процесса обработки грязью, сделанного из тела определенной формы. Процесс этого метода следующий: заготовку измельчают в шаровой мельнице, просеивают, обезвоживают до глинистой корки с помощью бурового насоса высокого давления и фильтр-пресса высокого давления или равномерно заглушают станцией смешивания предварительно обработанного сырья и воды. Вакуумный смеситель грязи еще больше перемешивает ингредиенты и влагу заготовки и дегазирует. Существует два типа машин для формования пластмасс: один представляет собой гидравлический экструдер поршневого типа, а другой — вакуумно-спирально-экструзионную формовочную машину.

Технический паспорт роликов для керамических печей

| Item | Unit | Data |

| Max Working temperature | ℃ | 1380 |

| Density | g/cm³ | ≥3.02 |

| Porosity | % | <0.1% |

| Bending Strength | Mpa | 250(20℃) |

| Mpa | 280(1200℃) | |

| Modulus of elasticity | Gpa | 330(20℃) |

| Gpa | 300(1200℃) | |

| Thermal conductivity | W/m.k | 45(1200℃) |

| Coefficient of thermal expansion | K-1×10-6 | 4.5 |

| Rigidity | 13 | |

| Acid alkaline-proof | Excellent |

Сопутствующие товары:

This post is also available in: Арабский Английский Французский Немецкий Индонезийский Итальянский Японский Корейский Португальский, Португалия Испанский