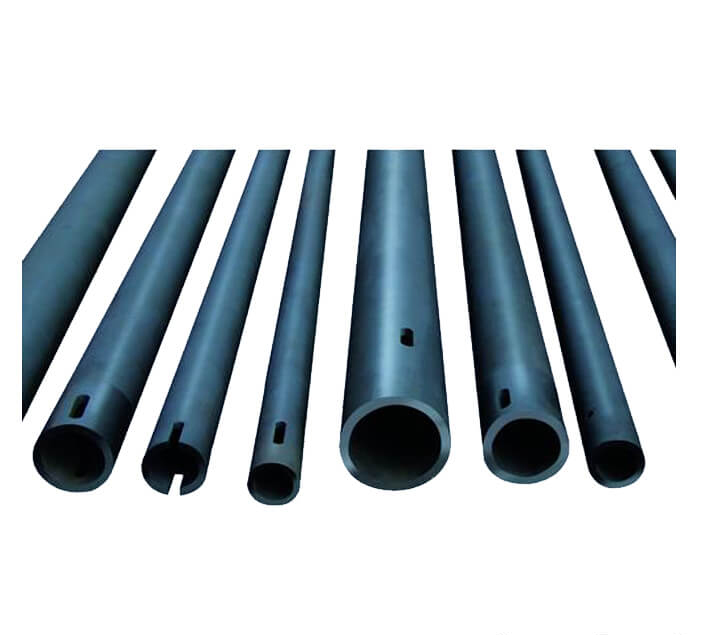

はじめに炭化ケイ素SICセラミック炉ローラー

セラミックファーネスローラーの製造工程では、成形工程が重要な要素の1つです。 現在、セラミックローラーの製造には、主にグラウト、静水圧プレス、押出成形の3つの成形方法が使用されています。 グラウト注入プロセスでは、セラミック粉末が流体スラリーに配合され、多孔質の型に注入されます。 水分が型に吸収され、一定の厚さの均一な泥の層が形成されます。 同時に、脱水過程で一定の強さが形成されます。 物理的なグラウトは泥の性能に高い要件があり、グラウトは巨大な生産現場を必要とするため、製品密度が低く、労働集約度が高く、生産効率が低くなります。 現在、アプリケーションは小さく、プラスチック押し出しに置き換えられています。

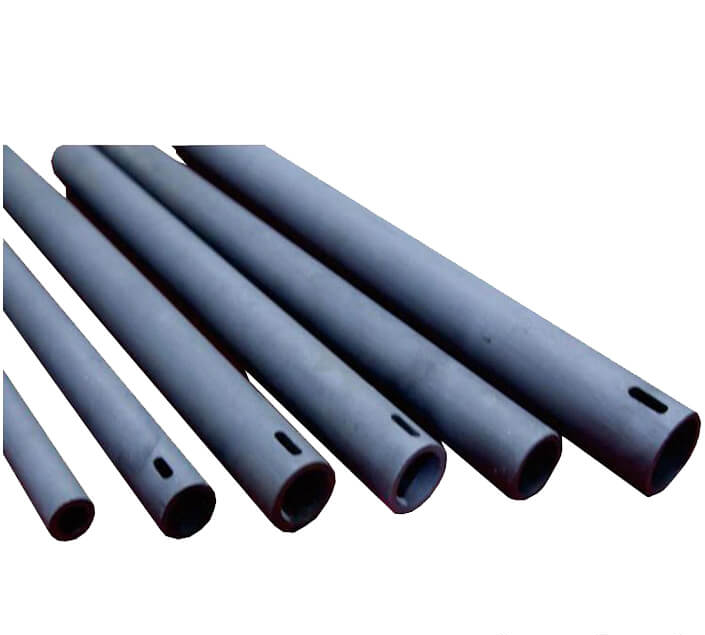

特徴SICセラミックファーネスローラー

静水圧成形とも呼ばれる静水圧プレスは、液体媒体の非圧縮性と圧力の均一な伝達を利用する成形方法です。このプロセスでは、材料は最初にローラーブランク成形型上で管状に成形され、次にスキンジャケットの層がブランクの表面に被覆され、油圧プレスに配置されます。圧力は液体を介してブラダーに伝達され、次に圧力が油圧プレスから除去され、ブランクをキルン焼成に送ることができます。アイソスタティックプレスローラーブランクの含水率は約1%であり、成形圧力は、ブランクの組成およびローラーブランクの直径と長さに応じて、80〜150MPaの間である可能性があります。アイソスタティックプレスの利点は、ブランクの乾燥や変形がなく、ブランクの強度が大きいことです。不利な点は、設備投資が大きく、製造プロセスが複雑になることです。プラスチック押出成形は、泥炭を使用したもので、特定の形状の泥を処理した後、可塑性があります。この方法のプロセスは次のとおりです。ビレットは、ボールミル粉砕、ふるい分け、高圧マッドポンプと高圧フィルタープレスによってマッドケーキに脱水されるか、前処理された原材料と水混合ステーションによって均一にブランクにされます。真空マッドミキサーは、ブランクの成分と水分をさらに混合し、脱気します。プラスチック成形機には、ピストン式油圧押出機と真空スパイラル押出成形機の2種類があります。

セラミック炉ローラーの技術データシート

| Item | Unit | Data |

| Max Working temperature | ℃ | 1380 |

| Density | g/cm³ | ≥3.02 |

| Porosity | % | <0.1% |

| Bending Strength | Mpa | 250(20℃) |

| Mpa | 280(1200℃) | |

| Modulus of elasticity | Gpa | 330(20℃) |

| Gpa | 300(1200℃) | |

| Thermal conductivity | W/m.k | 45(1200℃) |

| Coefficient of thermal expansion | K-1×10-6 | 4.5 |

| Rigidity | 13 | |

| Acid alkaline-proof | Excellent |

関連製品:

This post is also available in: アラビア語 英語 フランス語 ドイツ語 インドネシア語 イタリア語 韓国語 ポルトガル語 ロシア語 スペイン語